Comment rendre scalable la production de dessus de cuisine?

Investir sur les équipements nécessaires à leur production est un choix de business optimal: la diversité des matériaux utilisés pour produire les dessus de cuisine (pierre naturelle, quartz ou céramique) ne pèse pas sur l’investissement : le type de traitement est fondamentalement le même.

La volatilité des modes et des tendances en matière de finitions et de formes finales des dessus de cuisine, a conduit au fil du temps à des développements technologiques favorisant la flexibilité de la production d'une part, et la durabilité économique, même pour les petites séries, d'autre part.

La solution de breton

L’interprétation de breton pour répondre à cette demande croissante est de proposer des solutions pour la réalisation de sous-formats et la finition de la tranche qui soient:

- Pourvues d’une double technologie permettant d’exécuter toutes les opérations nécessaires dans un seul poste, quel que soit le matériau ou la forme finale souhaités;

- Combinées avec des technologies de contournage fortement automatisés et spécialisés.

Ces solutions consentent d’exécuter différentes phases de travail simultanément et de réduire les temps de traitement de la pièce.

Tout le système que breton propose est coordonné et contrôle par une plate-forme logicielle avancée qui permet de surveiller chaque phase, en adaptant en temps réel le processus en fonction de la pièce à réaliser : de cette manière, chaque poste de travail est préparé à l’avance pour le traitement à effectuer, ce qui évite les temps morts pour l’outillage de la machine.

Pour être en mesure de traiter tout type de forme et de matériau pendent la phase de coupe, la meilleure solution est d'adopter une technologie qui combine à la fois la découpe à disque et le jet d’eau, de manière à utiliser la meilleure modalité selon les besoins.

Quelques exemples concrets

Un premier exemple est la création de dessus de cuisine à installer dans des espaces physiques où la maçonnerie n’est pas régulière et rectiligne : la coupe au jet d’eau sera utilisée pour réaliser le côté attenant aux parois, en suivant n’importe quel parcours, qu'il s'agisse de segments droits ou courbes ; par contre, la coupe à disque, plus rapide et moins chère, sera employée pour couper des lignes droites.

Un deuxième exemple est fourni par la réalisation de dessus de cuisine en céramique, qui sont généralement minces et parfois caractérisés par des tensions internes très élevées: dans ce cas-là, la coupe au jet d’eau sera employée pour les sections rectilignes, normalement destinées au disque.

Un autre exemple concerne les coupes miter (d’onglet), habituellement pratiquées sur des matériaux fins: l’emploi d’un outil punctiforme permet de garder l’inclinaison de la coupe constamment tangente à la surface de la tranche, en compensant toute courbure de la surface.

Le dernier exemple est relatif à l’exécution de trous d’évier de forme et finition différentes : la combinaison du disque et du jet d’eau permet d’obtenir tout type de style: rond, ovale, rectangulaire, avec des angles intérieurs arrondis ou avec des arêtes vives.

3 solutions différentes en fonction de vos objectifs

En ce qui concerne les phases de contournage et de polissage du chant, breton propose 3 solutions différentes en fonction des objectifs de productivité et d'investissement à atteindre:

- Basic

- Medium

- Top

La solution “basic”

La solution « basic » permet l'automatisation complète de chaque opération (chargement, outillage, déplacement, déchargement des pièces, lavage de la table) en mettant des robots anthropomorphes équipés du système robocup au service de technologies stand-alone.

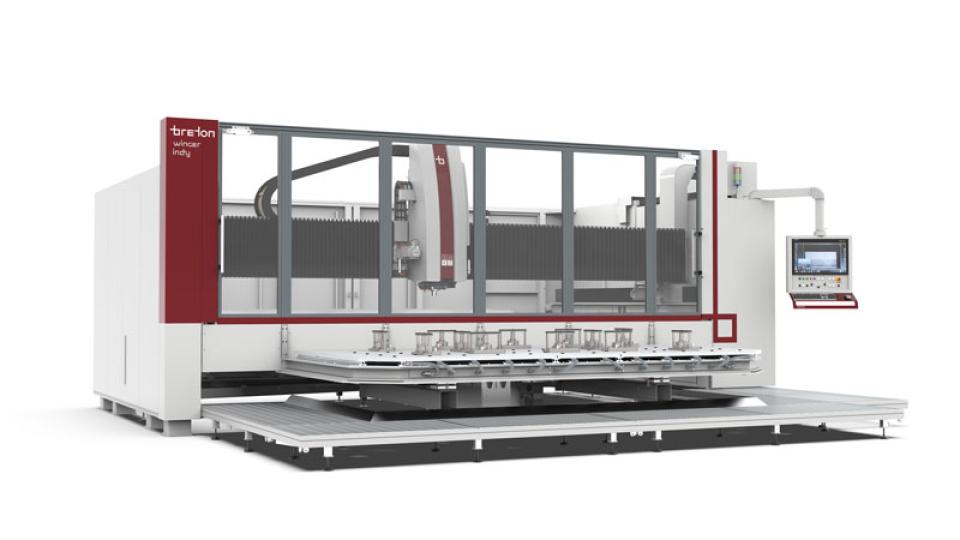

Breton Winger Indy

Cette solution permet :

- De réduire considérablement l'incidence du coût de la main-d'œuvre par pièce produite;

- De garantir les temps de réalisation et de livraison grâce à l'automatisation;

- De réduire le pourcentage de ruptures et de déchets dus à la manipulation manuelle ou à des erreurs accidentelles.

Toutefois, cette solution n'élimine pas tous les gaspillages, car elle automatise les opérations précédemment effectuées par l'homme, mais elle n'optimise pas les moments où la tranche n'est pas effectivement traitée, c'est-à-dire les phases où le mandrin/l'outil n'est pas en contact direct avec la tranche.

La solution “medium”

La solution « medium » combine les systèmes pour l’échange des plans de travail, linéaires ou rotatifs, équipés de technologie robocup, avec des robots anthropomorphes pour le chargement des pièces.

Breton Forte Indy

Cette solution permet également de rendre l'automatisation complète (outillage de la machine, déplacement de la ventouse, déchargement du trou d'évier, lavage de la table et déchargement de la pièce) en réduisant les coûts dus à la manipulation humaine et en garantissant le respect des délais de production.

Dans ce cas, le temps de travail effectif du mandrin/outil est maximisé en réduisant les temps d'attente au minimum.

Pour ce type de solution, les coûts d'investissement et les besoins en espace restent toutefois considérables: les technologies adoptées nécessitent d’une majeure quantité de tables de travail et de moyens pour l’outillage/serrage des pièces, ce qui implique des ressources spatiales et économiques supplémentaires importantes.

La solution “top”

La solution « top » comporte l'adoption de centres de façonnage qui peuvent être définis comme « à passage ».

Breton Winger Flux

Dans ces centres de travail, la pièce n'est pas déplacée par des systèmes auxiliaires tels que les robots anthropomorphes, qui remplacent l'intervention humaine ; au contraire, ils sont alimentés par un système de transport intégré et automatique.

Les pièces arrivent donc dans une séquence de chargement/déchargement « rapprochée ».

En plus des avantages offerts par les solutions précédentes, dont on bénéficie dans une mesure encore plus grande, l'adoption du système « à passage » comporte la limitation de l'espace nécessaire et une extrême accessibilité des opérateurs aux opérations de manutention pendant tout le processus.

Toutefois, ce type de solution est moins flexible quant à la production de formes et de tailles particulières, et exige que le sens du flux productif soit défini dès le début.

Résumé

Faisons donc un résumé des 3 solutions de contournage et de finition des dessus de cuisine, avec leurs avantages et inconvénients :

- Basic, caractérisée par des stations stand-alone interconnectées grâce à la manipulation effectuée par des robots anthropomorphes.

- Medium, caractérisée par des technologies stand-alone, équipées de systèmes d’échange de la table de travail, soit linéaires ou rotatifs, qui sont également interconnectés à travers les mouvements des robots anthropomorphes.

- Top, caractérisée par des « systèmes à passage » intégrés avec alimentation des pièces en série.

Chacune de ces solutions entraîne un niveau d'investissement spécifique et une incidence particulière des coûts de production.

En savoir plus: https://www.breton.it/fr/pierre