De dekvloer blootgelegd: plaatsing keramische XXL tegels op geïsoleerde binnenvloeren

Algemeen kunnen we stellen dat een dekvloer een bouwelement is die wordt aangebracht op een drager -draagvloer genoemd- en dient om daarbovenop een afwerkingslaag te plaatsen. In ons geval kunnen dit beton-, natuursteen-, of keramische tegels zijn. Een dekvloer is samengesteld uit een bindmiddel (cement en anhydriet zijn bij ons de meest voorkomende types), vulstoffen of granulaten (bijv. zand, kunststofkorrels, bouwrecup), proper water, eventueel wapening en/of toeslagstoffen,… (bijv. kunststofvezels, vertragers, versnellers, warmtegeleiders).

Tussen draagvloer en dekvloer kan men een scheidings- en/of isolatielaag voorzien. Een dekvloer dient aan bepaalde prestatie-eisen te voldoen, in functie van de voorziene belasting die deze moet ondergaan. De druksterkte (aanbevolen 8N/mm²) zal, naast zijn samenstelling, sterk afhankelijk zijn van de aanmaak- en uitvoeringstechniek alsook de werkomstandigheden. Het verdichten van de dekvloermortel tijdens de uitvoering is hier van groot belang, net als de omgevingstemperatuur en mogelijke tocht en luchtvochtigheid tijdens de werkzaamheden.

Cementgebonden dekvloeren

Cementgebonden dekvloeren moeten samengesteld zijn uit een aardvochtige specie van grof rivierzand (voorkeur 0/5-0/7), hoogwaardige (Portland)cement en zuiver water. Hulpstoffen kunnen toegevoegd worden om bijkomende eigenschappen (bijv. Fast) te creëren.

De druksterkte van een cementgebonden mortel wordt in België bepaald volgens NBN EN 196-1. De sterkteklassen worden hierbij aangeduid door de getallen 32,5N/mm², 42,5N/mm² of 52,5N/mm.

Men dient bijvoorbeeld een minimum druksterkte van 32,5N/mm² na 28 dagen te halen. 1 kg = 9,81 N (Newton). In de bouw is 10 N = ongeveer 1 kg. Omgekeerd wordt 1 N = afgerond naar 0,1 kg of 100 gram.

In onderstaande tabel kunnen we de meest toepasselijke zand/cementverhoudingen afleiden. Het komt erop neer dat hoe groter de korrelgrootte, hoe minder cement zal nodig zijn om dezelfde druksterkte te bekomen. Minder cement vergt minder water om de granulaten/zandkorrels met elkaar te verbinden, wat zorgt voor minder krimpspanningen tijdens het uitdrogingsproces. Het gevaar op scheurvorming zal dus afnemen naarmate het cementgehalte in de dekvloer vermindert.

Anhydrietvloeren

Anhydrietdekvloeren (calciumsulfaatgebonden dekvloeren) hebben anhydriet als bindmiddel. In technische voorlichtingen van het WTCB wordt dit meestal aangeduid door de letters AB (Anhydrite Binder). Deze letters worden gevolgd door een getal dat verwijst naar de sterkteklasse. De benaming ‘calciumsulfaat gebonden dekvloer’ in plaats van anhydrietvloer is ontstaan omdat anhydriet slechts één van de bindmiddelen is op basis van calciumsulfaat.

Na uitharding van dit type vloer is er steeds sprake van effectief aanwezige gips. Deze hebben het voordeel dat ze quasi niet krimpen tijdens het uithardingsproces, waarbij de kans op scheurvorming uiterst gering of zelfs onbestaande is.

We onderscheiden 3 verschillende types anhydriet:

- natuurlijk anhydriet

- synthetisch anhydriet

- thermisch anhydriet (RO)

Voordelen van een calciumsulfaatgebonden dekvloer

- Snelle ergonomische uitvoering;

- Geringe opbouwhoogte;

- Zelfnivellerend (met een korreltje zout te nemen);

- Nauwelijks of geen krimp;

- Hoge mechanische sterkte;

- Goede warmtegeleider (vloerverwarming).

Aandachtspunten

- Verscheidene voorbereidingstappen noodzakelijk (uitpaswerk, folieverbinding,…);

- Doorgaans lange droogtijden;

- Verschillende metingen met de carbidefles noodzakelijk vóór aanvang van de plaatsingsactiviteiten;

- Niet geschikt voor buitentoepassingen

Interessante toepassingsgebieden

- Grote oppervlaktes (uitvoeringsnelheid);

- Vloerverwarming (geleidbaarheid)

Soorten dekvloeren

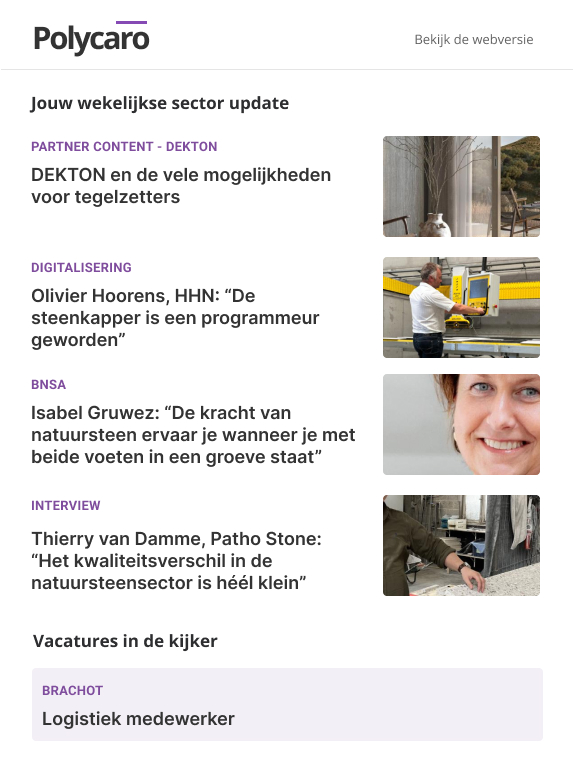

Figuur 1: hechtende dekvloer

Een hechtende dekvloer is een dekvloer die rechtstreeks aan zijn drager is aangebrand. Dit type dekvloer vereist een relatief geringe dikte van minimum 30 mm. Vochttransport uit de ondergrond moet vermeden worden om vochtimigratie aan de vloerafwerking te voorkomen. Bij de uitvoering van dit type dekvloer dient een duurzame hechting verzekerd te zijn. Hiervoor moet de ondergrond traditiegetrouw proper en stofvrij gemaakt worden en middels een aanbrandlaag (hars- en/of cementbarbotine) met de draagvloer te worden verenigd.

Wapeningen in hechtende dekvloeren zijn niet vereist, doch ter hoogte van verzwakkingen (bijvoorbeeld dikteverminderingen ter hoogte van liggende leidingen) is het aanbrengen van een versterkingsnet noodzakelijk. Indien deze dekvloer dikker moet aangebracht worden dan 30 mm, dan is het aangewezen om verschillende lagen aan elkaar te branden. Uitzettingsvoegen zijn overbodig en kunnen zelfs juist daar schade vertonen. Het ontkoppelen van de vloer is mogelijk door het voorzien van omtrekvoegen (randisolatie).

Figuur 1: Hechtende dekvloer

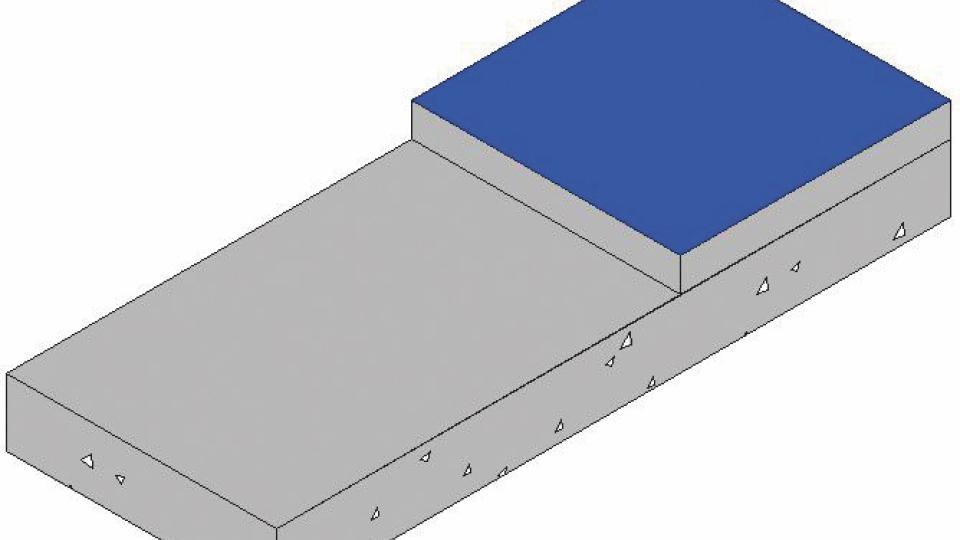

Figuur 2: Niet-hechtende dekvloer

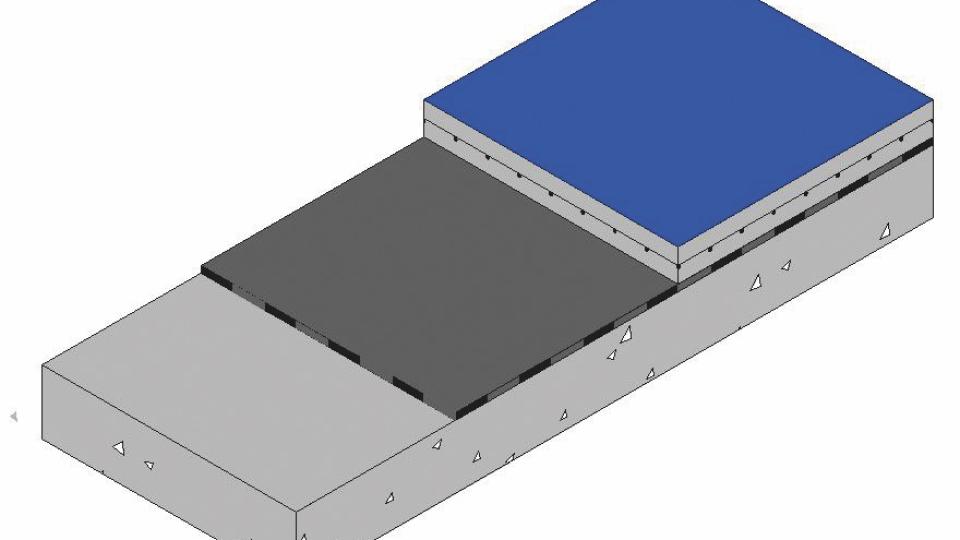

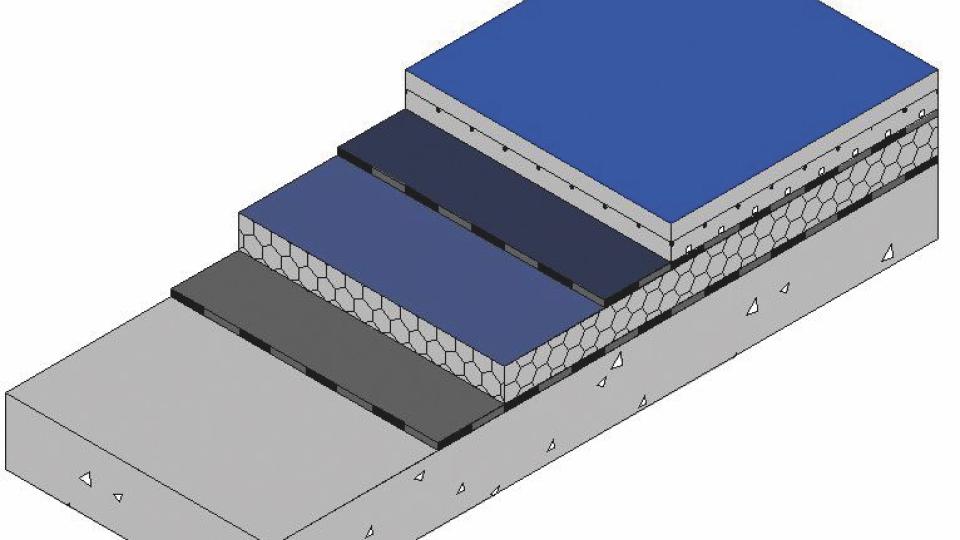

Figuur 3: Zwevende dekvloer

Figuur 2: niet-hechtende dekvloer

Niet-hechtende dekvloeren zijn dekvloeren die doorgaans ontkoppeld worden door een folie van minimum 0,2 mm dik. Het aanbrengen van een dubbele folie kan als voordeel hebben dat bij uithardingsbewegingen de kans op scheurvorming quasi uitgesloten is. Er wordt steeds aangeraden om bij wijze van veiligheidsmarge folies tot 20 cm à 25 cm hoogte op te trekken tegen vaste delen van het gebouw (muren, kolommen, schouwen…) om zowel blokkage of vochtinfiltratie te voorkomen.

Dit type dekvloer heeft als bijkomend voordeel dat, indien de folie vakkundig (lees: door professionelen) werd aangebracht, opstijgend vocht wordt vermeden (bijv. plaatsing van vlekgevoelige natuursteen). Bij een weinig adhesieve ondergrond, of indien vervormbaarheid van de draagvloer ter verwachten is, kan voor dit type dekvloer geopteerd worden.

Om de efficiëntie van een niet-hechtende dekvloer te optimaliseren is een uitvullaag tussen/boven leidingen en kokers noodzakelijk. Naast voldoende verdichting zijn een wapening van minimum 50/50/2 mm (eventueel gecombineerd met vezels) alsook bewegingsvoegen een must.

Een algemene wapening wordt voorzien op ongeveer halve hoogte van de dekvloer om hygrothermische krimp onder controle te houden zodoende eventuele scheurvorming te beperken.

De nominale dikte voor niet-hechtende dekvloeren bedraagt 50 mm voor cementgebonden dekvloeren en 40 mm voor calciumsulfaatgebonden dekvloeren.

Om elk contact tussen de dekvloer en de vaste bouwdelen te vermijden, voorziet men omtrekvoegen en uitzetvoegen ter hoogte van deuropeningen en bij grote oppervlakken groter dan 50 m² en/of lengtes groter dan 8 lm.

Figuur 3: Zwevende dekvloer

Indien de dekvloer wordt geplaatst op een isolatielaag (akoestisch en/of thermisch), spreekt men van zwevende dekvloeren. Vóór de plaatsing van de zwevende dekvloer moet erop worden toegezien dat de isolatielaag vlak en zuiver is. De dekvloer moet immers op de scheidingsfolie boven de isolatie vrij kunnen bewegen tijdens de uitdrogingsfase.

Men dient in de onderste helftdikte een wapening te voorzien om de buig- en trekbelastingen te kunnen opvangen. Er geldt doorgaans een nominale dikte van 50 mm voor cementgebonden dekvloeren en 45 mm voor anhydrietgebonden zwevende dekvloeren. Ook boven leidingen of kokers is een minimum dekvloerdikte van 30 mm tot 50 mm aanbevolen (bij voorkeur plaatselijk versterkt). Ook bij dit type dekvloeren dient elk contact met de vaste delen van het gebouw vermeden te worden door het aanbrengen van soepele randvoegen van minimum 10 mm breedte. Omtrekvoegen moeten doorgetrokken worden ter hoogte van deuropeningen, aan deurdorpels en dergelijke.

Belangrijke aandachtspunten

Tijdens testen en uitgevoerde proefvlakken in de ateliers van Ugent, in het kader van de voorbije TETRA-projecten, bleek dat trapsgewijze verdichting van de dekvloermortel tijdens de uitvoering bij alle types noodzakelijk is om de vereiste druk- en huidtreksterktes te kunnen bekomen! Het voorzien van een wapening in niet-hechtende en zwevende types heeft dan weer zijn nut om trek- en krimpspanningen onder controle te houden.

Een dekvloerwapening bestaat doorgaans uit metalen roestvaste gelaste netten van 1 op 2 meter met een minimum afmeting 50/50/2 mm, of kunststofnetten op rollen, of ze zijn voorzien van 600 gram of 900 gram kunststofvezels. Een combinatie is zeker mogelijk en in sommige gevallen aan te raden zoals bij vloerverwarming of terrasopbouw. Wapeningnetten zullen eerder de schotelvorming van de dekvloer beperken. Kunststofvezels zullen op hun beurt dan eerder scheurtjes in de drogende zand/cementsamenstelling tegengaan. Uitzettingsvoegen dienen altijd gerespecteerd te worden volgens de richtlijnen vermeld in de Technische Voorlichtingen van het WTCB.

Uitzettingsvoegen zijn noodzaak in grote binnenruimtes. Zodra de oppervlakte groter is dan 50 m² moeten er uitzettingsvoegen geplaatst worden. De afstand tussen de uitzettingsvoegen mag niet meer dan 8 lm bedragen. In theorie dient ook de lengte/breedteverhouding van ½ gerespecteerd te worden, maar in de praktijk zal men dit meestal beperken ter hoogte van buitenhoeken om te goed zichtbare onderbrekingen te vermijden. Bij een klassieke vloerverwarming op zwevende dekvloeren deelt men het beste de vlakken op in vierkanten van 36 m² à 40 m² en beperkt men de lengteafstand van 6 lm tot 8 lm. Een legplan kan steeds nuttig zijn, vooral bij de plaatsing van XL en XXL-tegels. In dit laatste geval is de regel van symmetrie niet toepasselijk gezien de snijstukken in verhouding steeds voldoende groot worden genomen.

Algemene controlecriteria

De ondergrond herkennen is de belangrijkste basis om de juiste plaatsingstechniek op te starten: is de dekvloer cementgebonden of samengesteld op basis van anhydriet? Visuele anomalieën zoals oneffenheden en/of barsten in de dekvloer dienen ofwel eerst hersteld, ofwel opgehoffen te worden door het bieden van een systeemoplossing (bijv. het aanbrengen van een ontkoppelingsmat).

- Vormstabiliteit

Trillingen of doorbuiging duiden op mintens een verzwakte stabiliteit. In renovatieprojecten met oude houten plankenvloeren op een verdieping komen dergelijke fenomenen veelvuldig voor. Een te grote afstand tussen de balken (circa 40 cm) kan al een mogelijke oorzaak zijn. Het plaatsen van Sint-Andrieskruisen in het midden van de kamer tussen de dwarsbalken kan in dit geval reeds heel wat bewegingen opvangen. Indien de beschikbare opbouwhoogte het toelaat, kunnen eventueel stalen zwaluwstaartplaten een oplossing bieden waarop dan een dekvloer wordt aangebracht. - Dikte

De dikte van de dekvloer moet correct uitgevoerd worden in functie van de gekozen soort of type. Dikteverminderingen waar eventuele sporen van gekruiste leidingen aanwezig zijn, moeten worden aangepast en plaatselijk verstevigd. - Hardheid

De krasproef met een metalen kraspen of een plaatselijke krascontrole met een breekmes is een van de meest gebruikte methodes ter indicatie. Door het gekruist over elkaar krassen kan men vaststellen of de dekvloer voldoende uitgehard is of samenhangt. De beloopbaarheid van de dekvloer is niet recht evenredig met de volledige uitharding! De aanwezigheid van restvocht is op dat moment nog altijd reëel. De hoeveelheid cement per m3 rivierzand bij de aanmaak van een aardvochtige dekvloermortel, almede een goede verdichting is bepalend voor het eindresultaat m.b.t. de oppervlaktehardheid. De voorkeur gaat uit naar 225 kg à 250 kg cement per kubiek grof rivierzand. - Porositeit

De absorptiecoëfficient van een materiaal kan een beduidende invloed hebben op de samenhang van het afwerkingmateriaal op de ondergrond. Het te snel onttrekken van het water uit het hechtmiddel door de zuigkracht van de dekvloersamenstelling kan schadelijke gevolgen hebben voor de levensduur van een tegelwerk en kan op lange termijn zelfs volledige onthechting van de tegels veroorzaken (degradatie voegen + holklinken). Het voorstrijken met een daartoe geschikte primer is hier zeker op zijn plaats. - Peiljuistheid

Het niveau van de dekvloer dient vooraf besproken te worden in functie van de gekozen afwerkingsdikte. Deze laatste is de som van de dikte van de tegel + de totale tegellijmmassa na aandrukking. - Zuiverheid

De ondergrond moet zuiver gemaakt worden: verwijderen van gipsresten, ander vuil, vet en stof, renovatieresten, enzovoort. - Vochtigheid

Een dekvloer moet voldoende droog zijn vóór de plaatsing. De meest betrouwbare vochtigheidsmetingen gebeuren met een CC-meettoestel (carbidefles): maximum 0,5% voor anhydrietdekvloeren (0,3% voor verwarmde vloeren) en 2,5% voor cementgebonden dekvloeren. - Haaksheid

Soms kan het nuttig zijn het volledig tegeloppervlak denkbeeldig te draaien, zonder de haaksheid van het geheel te verliezen. Enkel op perfect haakse muren kan met een volle tegel gestart worden. - Vlakheid

De dekvloer moet zo effen mogelijk te zijn, vooral bij een plaatsing van grootformaattegels. De vlakheidtoleranties kan men ondermeer terugvinden in een tabel van het WTCB-TV 227 en 237.

Onder een lat van 2 meter bedraagt de toegestane afwijking voor “klasse 1” 3 mm. Indien dit niet het geval zou zijn, dan moet een egalisatielaag aangebrand worden om deze richtlijn te handhaven.

Isolatiemateriaal

Ingenieur Tinne Vangheel van het WTCB gaf een overzicht van de verschillende soorten isolatiematerialen en vestigde vooral de aandacht op de toenemende diktes tegen 2020. Tijdens de Europese Raad van 17 juni 2010 is de EU 2020-strategie bepaald. Deze moet ervoor zorgen dat de Europese economie zich ontwikkelt tot een zeer concurrerende, sociale en groene markteconomie. Wat klimaat en energie betreft, zijn de volgende 20/20/20 doelstellingen vooropgesteld:

- Broeikasemissie tegen 2020 met 20% terugbrengen tov. het jaar 1990;

- Energie-efficiëntie van gebouwen met 20% verbeteren;

- Totale energievoorziening voor 20% uit hernieuwbare energie laten bestaan.

De reden dat er zoveel eisen aan gebouwen worden opgelegd, is omdat maar liefst 40% van het totale energieverbruik binnen de Europe Unie afkomstig is uit de bouwsector. De isolatiedikte voor geïsoleerde vloeren wordt immers bepaald in functie van de vereiste U-waarde. De U-waarde (vroeger de K-waarde) drukt de hoeveelheid warmte uit die per seconde, per m² en per graad temperatuurverschil tussen de ene en de andere zijde van een materiaal doorgelaten wordt. De U-waarde wordt ook warmtedoorgangscoëfficiënt genoemd. Het warmtegeleidingscoëfficiënt is afhankelijk van de omgevingstemperatuur, de volumieke massa en het vochtgehalte. Hoe lager het coëfficiënt is, des te hoger het isolatievermogen zal zijn (bijv. Lambda λ = 0,023).

Vochtremmende maatregelen

Vanzelfsprekend is de uitvoeringstechniek essentieel om een feilloos eindresultaat te bekomen. Vocht kan een beduidend verlies van de isolerende capaciteit van de isolatie met zich meebrengen. Het is dan ook ten zeerste aangewezen vochtschermen aan te brengen, bij voorkeur onder en boven de isolatie, zeker in het geval van vloeren op volle grond. Bij gebruik van gespoten PUR, is het echter moeilijk om onderaan de dekvloer (dus op de draagvloer) een folie aan te brengen. In dergelijk geval dienen andere vochtremmende maatregelen getroffen te worden. Als vochtscherm wordt veelal gebruik gemaakt van een polyethyleen(PE)-folie met een dikte van minimum 0,2 mm. Een overlapping van ten minste 20 cm is tijdens het aanbrengen aanbevolen.

Isolatiemateriaal onder dekvloeren moet aan een bepaalde druk(belasting) kunnen weerstaan. Daardoor moeten ze kunnen voldoen aan bepaalde vereisten zoals beperkte samendrukbaarheid, vervorming, kruipweerstand, enz.

Een typisch voorbeeld van een geïsoleerde binnenvloer is de vloerverwarming. Ondertussen zijn zeer gesofisticeerde systemen op de markt verkrijgbaar.

We wijzen nog even op het belang om het opstartprotocol voor traditionele vloerverwarmingsystemen te respecteren:

- Eerste opwarmings- en afkoelingscyclus inzetten vóór het aanbrengen van de vloerbedekking;

- Geleidelijke toename/afname van de watertemperatuur in de leidingen (bijv. stappen van 5°C per dag);

- Schema fabrikant volgen (veelal apart opstartprogramma bij instellingen);

- Voldoende tijd laten tussen de uitvoering van de tegelwerken en opstart van de vloerverwarming;

- Ook na de plaatsing van de vloerbedekking dient de vloerverwarming stapsgewijs aangezet te worden onder temperatuurcontrole.

Dunne keramiek

Dunne grootformaattegels kunnen volgens Peter Goegebeur perfect op geïsoleerde binnenvloeren geplaatst worden. Dit type tegels wordt onderverdeeld in 2 categorieën:

- XL ≥ 1 m² (10.000 cm²)

- XXL ˃ 3 m² (30.000 cm²)

De tegeldikte in de categorie ‘dunne tegels en platen’ bedraagt 3 mm tot maximaal 6 mm. Men kan deze best rechtstreeks op een voldoende droge dekvloer verlijmen, op voorwaarde dat met volgende belangrijke aandachtspunten rekening wordt gehouden:

- Alle controlecriteria van de dekvloer overlopen vooraleer de eerste tegel te plaatsen;

- Het gebruik van de juiste tegellijm, met name flexlijmen die voldoen aan de norm EN 12004-2016;

- Het respecteren van de nodige uitzettingsvoegen;

- Het realiseren van ten minste voegbreedtes van 3 mm;

- Het toepassen van de buttering/floating-methode;

- Het gebruik van de juiste plaatsingstechniek, met name de parallelle inschuif- en drukmethode;

- Het streven naar een optimale contactoverdracht dekvloer/tegel, bij voorkeur 100%;

- Het respecteren van alle droogtijden vooraleer de voegwerken op te starten (vermijden voegverkleuring).

Snel dit artikel gratis lezen?

Maak eenvoudig en gratis een account aan.

-

Lees elke maand een aantal plus-artikels gratis

-

Kies zelf welke artikels je wil lezen

-

Blijf op de hoogte via onze nieuwsbrief

-

Het zal je als beginnende winkelier maar overkomen. Een voorziene totaalrenovatie van de winkelruimte, waar ook de vloer diende vervangen…

-

EUF TC: haantje-de-voorste in het hart van de Italiaanse keramiek

Een uitgebreid programma, samengesteld door Assoposa Italia, in combinatie met boeiende rondleidingen door fabrieken en afgerond met een… -

Vervelend vochtprobleem leidt tot discussie

Water zoekt altijd zijn weg, gaat de boutade. Maar niets is minder waar. Zo bleek ook in een expertisegeval waar vocht ter hoogte van de… -

Bijsturen plaatsingstoleranties, prioriteit voor de tegelzetter?

Klanten worden steeds kritischer en zouden bijna letterlijk met hun neus op de tegel een plaatsingswerk goed- of afkeuren. Vraag is echter,…

UTB bundelt krachten om zaken slimmer en beter te doen

Na eerst de overname van Intercarro begin 2025 en een paar maanden later de fusie met RG Tegel, versterkt UTB (United Tiles Belgium) haar…Polycaro sleept internationale persprijs in de wacht met Cersaie-artikel

Met trots kondigen we aan dat Polycaro de prestigieuze “Ceramics of Italy Journalism Award 2025” heeft gewonnen. Onze hoofdredacteur Wim…STONE neemt afscheid van icoon, de opvolging brandt van ambitie

Als een van de meest vooraanstaande bedrijven in de sector een wijziging in de managementstructuur aankondigt, roept dat onverwijld vragen…Cersaie 2025 breidt concept van architectonische ruimte uit

Cersaie heeft het affichebeeld voor de 42e editie van de Internationale Tentoonstelling van Keramische Tegels en Badkamermeubels, die van…