La chape isolée mise à nu: la pose de carreaux céramiques grands formats sur des chapes isolées

On peut globalement affirmer que la chape est un élément de construction qui s’applique sur un support – appelé sol porteur – et qui sert à recevoir une couche de finition. Dans le cas qui nous intéresse, il peut s’agir de carrelages en béton, pierre naturelle ou céramique. La chape est constituée d’un liant (les types de liant les plus fréquemment utilisés chez nous sont le ciment et l’anhydrite), de charges ou granulats (par ex. sable, granulés synthétiques, gravats de récupération), d’eau claire et éventuellement d’une armature et/ou d’additifs (par ex : fibres synthétiques, retardateurs ou accélérateurs de prise, conducteurs thermiques).

Entre le sol porteur et la chape peut être prévue une couche de séparation et/ou d’isolation. La chape doit satisfaire à des exigences de performances définies, en fonction des contraintes prévues qu’elle devra subir. Outre de la composition, la résistance à la compression (recommandée: 8N/mm²) dépendra fortement de la technique de gâchage et d’exécution ainsi que des conditions de travail. Le compactage du mortier de chape durant l’exécution revêtira ici une grande importance, de même que la température ambiante ainsi que les courants d’air éventuels et l’humidité atmosphérique pendant les travaux.

Chapes liées au ciment

Les chapes liées au ciment doivent être composées d’un mortier à consistance terre humide constitué de gros sable de rivière (de préférence de granulométrie 0/5-0/7), de ciment de qualité supérieure (Portland) et d’eau claire. Des additifs pourront être ajoutés pour obtenir des propriétés supplémentaires (durcissement rapide, par exemple).

En Belgique, la résistance à la compression du mortier lié au ciment est déterminée suivant la norme NBN EN 196-1. Les classes de résistance sont ici indiquées par les nombres 32,5 N/mm², 42,5 N/mm² ou 52,5 N/mm². Il faudra par exemple atteindre une résistance à la compression de minimum 32,5 N/mm² après 28 jours. 1 kg = 9,81 N (Newton). En construction, 10 N équivaut à environ 1 kg. Inversement, 1 N est arrondi à 0,1 kg ou 100 g.

Dans le tableau ci-dessous, vous trouverez les rapports sable/ciment les plus fréquemment appliqués. Plus la granulométrie des charges sera élevée, moins il faudra de ciment pour obtenir la même résistance à la compression. Moins de ciment exigera moins d’eau pour lier les granulats ou grains de sable, ce qui entraînera une réduction des tensions dues au retrait durant le processus de durcissement. Le risque de formation de fissures augmentera donc au fur et à mesure que la teneur en ciment dans la chape diminue.

Chapes anhydrites

Les chapes anhydrites (chapes liées au sulfate au calcium) utilisent de l’anhydrite comme liant. Dans les notes d’information technique du CSTC, ces chapes sont généralement indiquées par les lettres AB (Anhydrite Binder), suivies d’un nombre faisant référence à la classe de résistance. L’appellation ‘chape liée au sulfate de calcium’ au lieu de chape anhydrite est apparue parce que l’anhydrite constitue seulement un des liants à base de sulfate de calcium. Après durcissement de ce type de chape, il est toujours question de gypse effectivement présent. Ces chapes présentent l’avantage qu’elles ne sont quasiment pas sujettes au retrait durant le processus de durcissement, rendant ainsi le risque de formation de fissure extrêmement minime voire même inexistant.

Nous distinguons trois types différents d’anhydrite:

- l’anhydrite naturelle

- l’anhydrite synthétique

- l’anhydrite thermique (RO)

Avantages de la chape liée au sulfate de calcium

- Exécution rapide et ergonomique;

- Faible hauteur;

- Autonivelante (à relativiser);

- Pratiquement pas, voire pas du tout de retrait;

- Résistance mécanique élevée;

- Bon conducteur thermique (chauffage par le sol).

Points d’attention

- Diverses étapes préparatoires nécessaires (mise de niveau, raccordement des membranes, etc.);

- Délais de séchage généralement longs;

- Nécessité de procéder à différents mesurages au moyen de la bombe à carbure avant d’entamer les activités de pose;

- Inapproprié pour des applications extérieures.

Champs d’applications intéressants

- Grandes superficies (vitesse d’exécution);

- Chauffage par le sol (conductivité).

Types de chapes

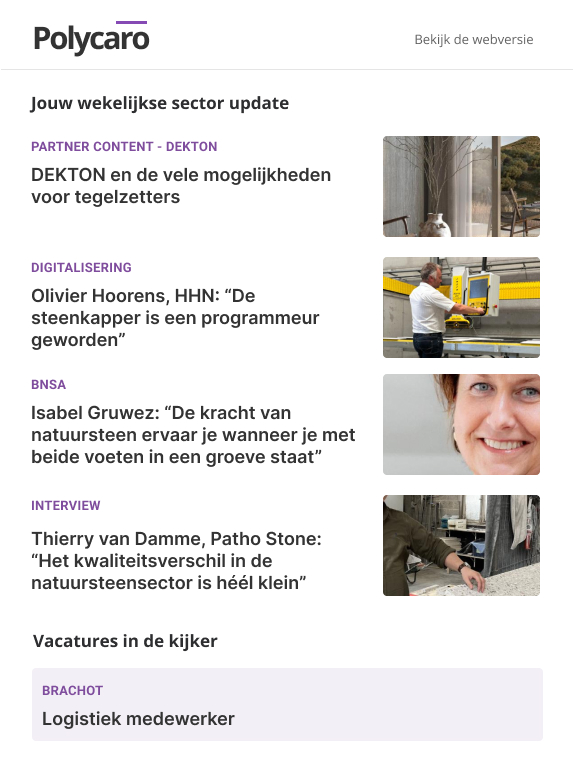

FIG 1. La chape adhérente

Est une chape qui est directement coulée sur le support. Ce type de chape exige une épaisseur relativement faible de minimum 30 mm. Le transport d’humidité depuis le support doit être évité pour prévenir une migration de l’humidité vers le revêtement de sol de finition. Lors de l’exécution de ce type de chape, il convient d’assurer une adhérence durable. A cet effet, le support devra traditionnellement être propre et exempt de poussière. Une meilleure adhérence pourra être obtenue en appliquant une couche d’accrochage à base de ciment et/ou de résine.

Les chapes adhérentes ne requièrent pas d’armatures, mais l’application d’un filet de consolidation sera nécessaire à hauteur des points faibles (comme par exemple lors des réductions d’épaisseur à hauteur des conduits horizontaux). Si cette chape doit être plus épaisse que 30 mm, il sera conseillé de couler différentes couches les unes sur les autres en utilisant une couche d’accrochage. Les joints de dilatation seront superflus et pourraient même justement présenter des dégâts. La désolidarisation du revêtement de sol sera possible en prévoyant des joints de pourtour (isolation des bords).

Fig 1: La chape adhérente

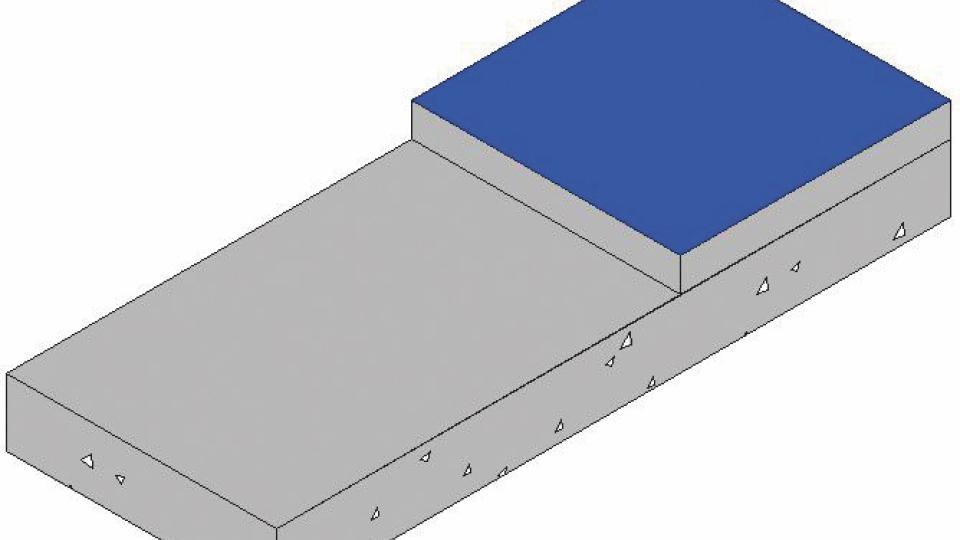

Fig 2: Chape non-adhérente

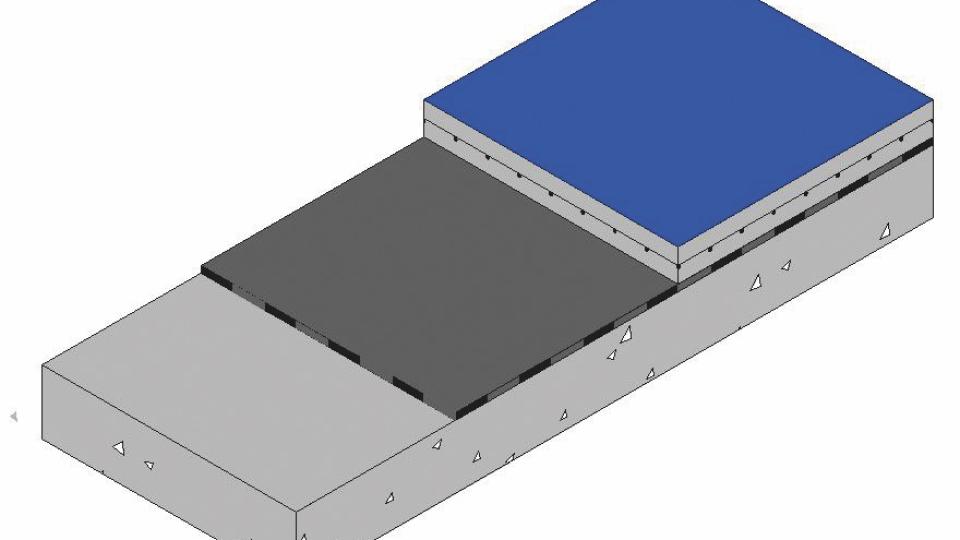

Fig 3: Chape flottante

FIG 2. Chape non-adhérente

Les chapes non-adhérentes sont des chapes qui sont généralement désolidarisées au moyen d’une membrane de minimum 0,2 mm d’épaisseur. L’application d’un double film présentera l’avantage que le risque de formation de fissures sera quasiment exclu lors des mouvements dus au durcissement. Il sera toujours conseillé, par souci de sécurité, de relever les membranes jusqu’à une hauteur de 20 à 25 cm contre les éléments fixes du bâtiment (murs, colonnes, cheminées, etc.) pour éviter tant le blocage que les infiltrations d’eau.

Ce type de chape offre l’avantage supplémentaire que, lorsque le film a été appliqué de façon experte (lisez: par des professionnels), cela permettra d’éviter toute humidité ascensionnelle (par ex. pour la pose de pierre naturelle sensible aux taches). On pourra opter pour ce type de chape si le support est peu adhérent ou si la déformabilité du sol porteur est prévisible.

Pour optimiser l’efficience d’une chape non-adhérente, une couche de remplissage sera nécessaire entre ou au-dessus des conduits et gaines. Outre un compactage suffisant, une armature de minimum 50/50/2 mm (éventuellement associée à des fibres) ainsi que des joints de mouvement constitueront un must.

Une armature générale sera prévue à environ mi-hauteur de la chape pour maîtriser le retrait hygrométrique et ainsi limiter la formation d’éventuelles fissures.

L’épaisseur nominale pour les chapes non-adhérentes est de 50 mm pour les chapes liées au ciment et 40 mm pour les chapes liées au sulfate de calcium.

Pour éviter tout contact entre la chape et les éléments fixes du bâtiment, on prévoira des joints de pourtour et de dilatation à hauteur des ouvertures de porte ainsi que pour les superficies supérieures à 50 m² et/ou les longueurs supérieures à 8 mc.

FIG 3. Chape flottante

Si la chape est posée sur une couche d’isolation (acoustique et/ou thermique, on parlera de chape flottante.

Avant de poser une chape flottante, il faudra veiller à ce que la couche d’isolation soit plane et propre. La chape devra en effet pouvoir bouger librement sur le film séparateur au-dessus de l’isolation durant la phase de séchage.

Il faudra prévoir dans la moitié d’épaisseur inférieure une armature destinée à pouvoir absorber les charges de flexion et traction. L’épaisseur nominale généralement admise est de 50 mm pour les chapes liées au ciment et 45 mm pour les chapes anhydrites flottantes. Au-dessus des conduits ou gaines sera également recommandée une épaisseur de chape minimum de 30 à 50 mm (consolidée localement de préférence). Pour ce type de chapes également, il conviendra d’éviter tout contact avec les éléments fixes du bâtiment en réalisant des joints de pourtour souples de minimum 10 mm de largeur. Les joints de pourtour devront être prolongés à hauteur des ouvertures de porte, des seuils de porte, etc.

Points d’attention

Les tests et surfaces d’essai réalisés dans les ateliers de l’Université de Gand, dans le cadre des précédents projets TETRA, ont montré que le compactage progressif du mortier de chape durant l’exécution est nécessaires pour tous les types de chapes afin de pouvoir atteindre les résistances à la compression et à la traction requises! Prévoir une armature dans des chapes non-adhérentes ou flottantes s’avèrera utile pour maîtriser les tensions de traction et retrait.

L’armature de chape sera généralement constituée d’un treillis en acier inoxydable soudé de 1 x 2 m aux dimensions minimum de 50/50/2 mm, ou de treillis synthétiques sur rouleaux, agrémentés de 600 ou 900 grammes de fibres synthétiques. La combinaison de ces deux types d’armature est assurément possible et sera même conseillée dans certains cas, comme en association avec du chauffage par le sol ou lors de la construction d’une terrasse. Les treillis d’armature limiteront plutôt le cintrage de la chape. Quant aux fibres synthétiques, elles permettront plutôt de lutter contre la formation de microfissures lors du séchage des compositions sable/ciment. Des joints de dilatation devront toujours être respectés, conformément aux directives données dans les Notes d’Information Technique du CSTC.

Des joints de dilatation sont nécessaires dans les grandes pièces intérieures. Dès que la superficie dépasse 50 m², il faudra réaliser des joints de dilatation. L’écart entre ces joints de dilatation ne pourra pas dépasser 8 mc. En théorie, il faudra aussi respecter un rapport longueur/largeur de ½, mais dans la pratique, on se limitera généralement à réaliser des joints à hauteur des angles extérieurs pour éviter des interruptions trop visibles. En cas de chauffage par le sol classique sur des chapes flottantes, il sera préférable de diviser les surfaces en carrés de 36 à 40 m² et de limiter les écarts en longueur de 6 à 8 mc. Un plan de pose pourra toujours s’avérer utile, surtout pour la pose de carreaux XL et XXL. Dans ce dernier cas, la règle de la symétrie ne sera pas d’application vu que l’on optera toujours pour des pièces coupées proportionnellement de grandes dimensions.

Critères de contrôle globaux

Identifier le support forme la base la plus importante pour démarrer la technique de pose appropriée: s’agit-il d’une chape liée au ciment ou d’une chape composée à base d’anhydrite? Les anomalies visibles telles qu’irrégularités et/ou éclats dans la chape devront d’abord soit être réparées, soit être éliminées en proposant une solution sous forme de système (par ex. en appliquant une natte de désolidarisation).

- Indéformabilité

Les vibrations ou le fluage indiquent au moins une stabilité affaiblie. De tels phénomènes sont très fréquents dans les projets de rénovation avec de vieux planchers en bois à l’étage. Un trop grand écart entre les solives (environ 40 cm) constitue déjà une cause possible. La pose de croix de Saint-André au centre de la pièce entre les traverses pourra dans ce cas déjà compenser de nombreux mouvements. Si la hauteur disponible le permet, des panneaux métalliques à queue d’aronde, sur lesquels sera appliquée la chape, pourront éventuellement apporter une solution. - Epaisseur

L’épaisseur de la chape devra être correctement exécutée en fonction du type de chape choisie. Les réductions d’épaisseur aux endroits où sont éventuellement présentes des traces de conduits croisés, devront être adaptées et renforcées ponctuellement. - Résistance

Le test des rayures au moyen d’une pointe métallique ou un contrôle ponctuel des rayures au moyen d’un cutter font partie des méthodes indicatives les plus utilisées. En réalisant des rayures croisées, vous pourrez constater si la chape a suffisamment durci ou si elle présente une cohésion suffisante. La praticabilité de la chape n’est pas vraiment proportionnelle au durcissement complet! La présence d’humidité résiduelle est à ce moment encore et toujours bien réelle. La quantité de ciment par m³ de sable de rivière lors du gâchage d’un mortier de chape à consistance terre humide ainsi qu’un bon compactage seront déterminants pour le résultat final au niveau de la résistance superficielle. Il sera préférable d’utiliser 225 à 250 kg de ciment par m³ de gros sable de rivière. - Porosité

Le coefficient d’absorption d’un matériau pourra avoir une influence significative sur l’adhérence du revêtement de finition sur le support. La disparition trop rapide de l’eau présente dans l’adhésif en raison de la capacité d’absorption de la composition de la chape pourra avoir des conséquences néfastes sur la durée de vie du carrelage et pourra même, à long terme, entraîner un détachement complet des carreaux (dégradation des joints + carreaux qui sonnent creux). Il sera dans ce cas assurément recommandé de procéder à une préenduction au moyen d’un primaire approprié. - Justesse de niveau

Le niveau de la chape doit être convenu au préalable en fonction de l’épaisseur du revêtement de finition choisi. Cette dernière équivaudra à la somme de l’épaisseur du carrelage majorée de la masse totale de colle à carrelage après compression. - Propreté

Le support doit être propre: éliminez les résidus de plâtre, ainsi que les autres saletés, la graisse et la poussière, les résidus de rénovation, etc. - Humidité

Avant de pouvoir entamer les travaux de pose, la chape doit être suffisamment sèche. Les méthodes les plus fiables pour mesurer l’humidité utilisent un appareil de mesure CC (bombe à carbure): maximum 0,5% pour les chapes anhydrites (0,3% pour les sols chauffés) et 2,5% pour les chapes liées au ciment. - Perpendicularité

Parfois, il pourra s’avérer utile de tourner de façon imaginaire toute la surface à carreler, sans perdre de vue la perpendicularité de l’ensemble. Vous pourrez ainsi entamer la pose avec un carreau entier uniquement si les murs sont parfaitement d’équerre. - Planéité

La chape doit être la plus plane possible, surtout pour la pose de carreaux grands formats. Vous pourrez notamment retrouver les tolérances de planéité dans le tableau proposé dans les NIT 227 et 237 du CSTC.

Sous une règle de 2 mètres, l’écart autorisé pour une chape de “classe 1” est de 3 mm. Si l’écart est supérieur, il conviendra d’appliquer une couche d’égalisation pour se conformer à cette directive.

Matériau isolant

Durant la session organisée par la NAV, Tinne Vangheel, Ingénieur au CSTC, a proposé un aperçu des différents types de matériaux isolants et a surtout attiré l’attention sur l’augmentation des épaisseurs d’ici 2020. Lors du Conseil Européen du 17 juin 2010 a été déterminée la stratégie ‘Europe 2020’. Celle-ci doit faire en sorte que l’économie européenne se mue en une économie de marché très compétitive, sociale et verte. Pour ce qui concerne le climat et l’énergie ont été fixés les objectifs ‘20/20/20’ suivants:

- réduire les émissions de gaz à effet de serre de 20% par rapport aux niveaux de 1990

- améliorer de 20% l’efficacité énergétique des bâtiments;

- faire passer à 20% la part des sources d'énergie renouvelable dans notre consommation totale d'énergie.

La raison pour laquelle les bâtiments sont soumis à autant d’exigences est la suivante: pas moins de 40% de la consommation totale d’énergie au sein de l’Union Européenne provient du secteur de la construction. L’épaisseur d’isolation pour les sols isolés est en effet définie en fonction de la valeur U exigée. Cette valeur U (anciennement valeur K) exprime la quantité de chaleur qui passe en une seconde à travers une surface de 1 m² lorsqu'il y a une différence de température de 1°C entre l'intérieur et l'extérieur. La valeur U est également appelée coefficient de transmission thermique. Ce coefficient dépend de la température ambiante, de la masse volumique et du taux d’humidité. Plus ce coefficient est bas, plus la capacité isolante sera élevée (par ex. λ = 0,023).

Mesures pour freiner l’humidité

La technique d’exécution joue évidemment un rôle essentiel pour obtenir un résultat final impeccable. L’humidité peut entraîner une perte importante de la capacité isolante de l’isolation. Il est dès lors vivement conseillé d’appliquer des pare-vapeur, de préférence sous et sur l’isolation, surtout en cas de dalles sur terre-plein. Si vous utilisez du PUR injecté, il sera cependant difficile d’appliquer un film sous la chape (donc sur le sol porteur). Dans ce cas, il faudra trouver d’autres mesures pour freiner l’humidité. Comme pare-vapeur, on utilisera généralement un film polyéthylène (PE) de minimum 0,2 mm d’épaisseur. Un chevauchement d’au moins 20 cm sera conseillé pendant la pose.

Le matériau isolant sous les chapes doit pouvoir résister à des charges déterminées. De telle sorte qu’il doit satisfaire à certaines exigences, telles que compressibilité limitée, indéformabilité, résistance au fluage, etc.

Le chauffage par le sol constitue un exemple typique de sol intérieur isolé. Des systèmes très sophistiqués sont désormais disponibles sur le marché.

Permettez-nous encore d’attirer votre attention sur l’importance du respect du protocole de démarrage pour les systèmes de chauffage par le sol traditionnels:

- Lancez le premier cycle chauffe-refroidissement avant l’application du revêtement de sol;

- Augmentez/baissez progressivement la température de l’eau dans les conduits (par ex. par étapes de 5°C par jour);

- Suivez les indications fabricant (celles-ci prévoient généralement un programme de démarrage dans les réglages);

- Prévoyez un intervalle suffisant entre l’exécution des travaux de carrelage et le démarrage du chauffage par le sol;

- Une fois le revêtement de sol posé, le chauffage par le sol devra également être allumé progressivement en contrôlant la température.

Céramique fine

Selon notre collègue orateur Peter Goegebeur, il est parfaitement possible de poser des grands formats fins sur des sols intérieurs isolés. Ces grands formats sont subdivisés en deux catégories:

- XL ≥ 1 m² (10.000 cm²)

- XXL ˃ 3 m² (30.000 cm²)

L’épaisseur des carreaux dans la catégorie ‘carreaux fins et plaques’ va de 3 à maximum 6 mm. Il sera préférable de coller ceux-ci directement sur une chape suffisamment sèche, à condition de tenir compte des points d’attention importants suivants:

- Passez en revue tous les critères de contrôle de la chape avant de poser le premier carreau;

- Utilisez la colle à carrelage appropriée, à savoir des colles flex conformes à la norme EN 12004-2016;

- Respectez les joints de dilatations nécessaires;

- Réalisez des joints d’une largeur de minimum 3 mm;

- Appliquez la méthode du double encollage ou buttering/floating;

- Utilisez la technique de pose appropriée, à savoir la méthode par glissement parallèle et compression;

- Aspirez à un contact optimal entre la chape et le carreau, de préférence un contact à 100%;

- Respectez tous les temps de séchage avant d’entamer les travaux de rejointoiement (pour éviter une décoloration des joints).

Lire cet article gratuitement ?

Il suffit de créer un compte gratuitement.

-

Lire quelques Plus articles gratuits chaque mois

-

Choisissez vous-même les articles que vous souhaitez lire

-

Restez informé via notre newsletter

-

Voici le genre de mésaventure pouvant arriver à tout commerçant qui débute: la rénovation totale prévue de la surface commerciale, qui…

-

Immersion du Comité Technique de l'EUF au cœur de la céramique italienne

Un programme étoffé, concocté par Assoposa Italia, associé à des visites d'usines fascinantes et complété par la visite du siège de… -

Un problème d'humidité ennuyeux se mue en litige

L'eau finit toujours par trouver son chemin, dit-on en boutade. Mais rien n'est moins vrai. C'est ce qui ressort d'un cas d'expertise où l… -

L'ajustement des tolérances de pose, une priorité pour le carreleur?

Les clients sont de plus en plus exigeants et sont littéralement prêts à mettre leur nez sur le carrelage pour accepter ou refuser les…

Avec les colles à carrelage delight, Weber propose un produit vraiment révolutionnaire

'Plus léger, plus efficace. Pour la même surface!' Celui qui lance un nouveau produit avec de telles promesses doit être sûr de son coup, d…Les tendances et l'avenir de la technologie du jet d'eau

Aujourd'hui, la "technologie de découpe au jet d'eau" est l'outil de choix pour des découpes précises et sans pertes importantes. Mais…Possibilités et applications des jets d'eau : formes complexes et contours fins

La découpe au jet d'eau de la pierre est une technologie fascinante qui permet un traitement précis et raffiné des types de pierre les plus…Les jets d'eau allient polyvalence et haute précision

Comprendre la technologie des machines à jet d'eau est essentiel pour les entreprises qui cherchent à accroître la précision et la…